Ruicheng є фахівцем у виробництві промислових компонентів для лиття під тиском.Наші ефективні та точні процеси лиття під тиском дозволяють нам виробляти компоненти продукту відмінної якості, і ви можете розраховувати на проект, щоб персоналізувати пластиковий продукт.У нас є можливості задовольнити всі вимоги до пластикових промислових компонентів щодо матеріалів, розмірів, форм, допусків тощо.

Звичайний промисловий пластиковий виріб

Цей продукт є стандартним розумним корпусом сенсорного вимикача світла WIFI, виготовленим із промислових пластикових деталей і відповідає новому американському стандарту.

Індивідуальні промислові пластикові деталі з хорошою водонепроникністю та стійкістю до УФ-променів, завдяки чому цей продукт добре працює на відкритому повітрі.

Виготовлений із 100% первинного пластику, ми будемо проводити суворий контроль якості під час процесу лиття під тиском, а також проводити перевірки якості та складання одночасно.Зрештою, ми доставимо його вам у нашій безпечній упаковці.

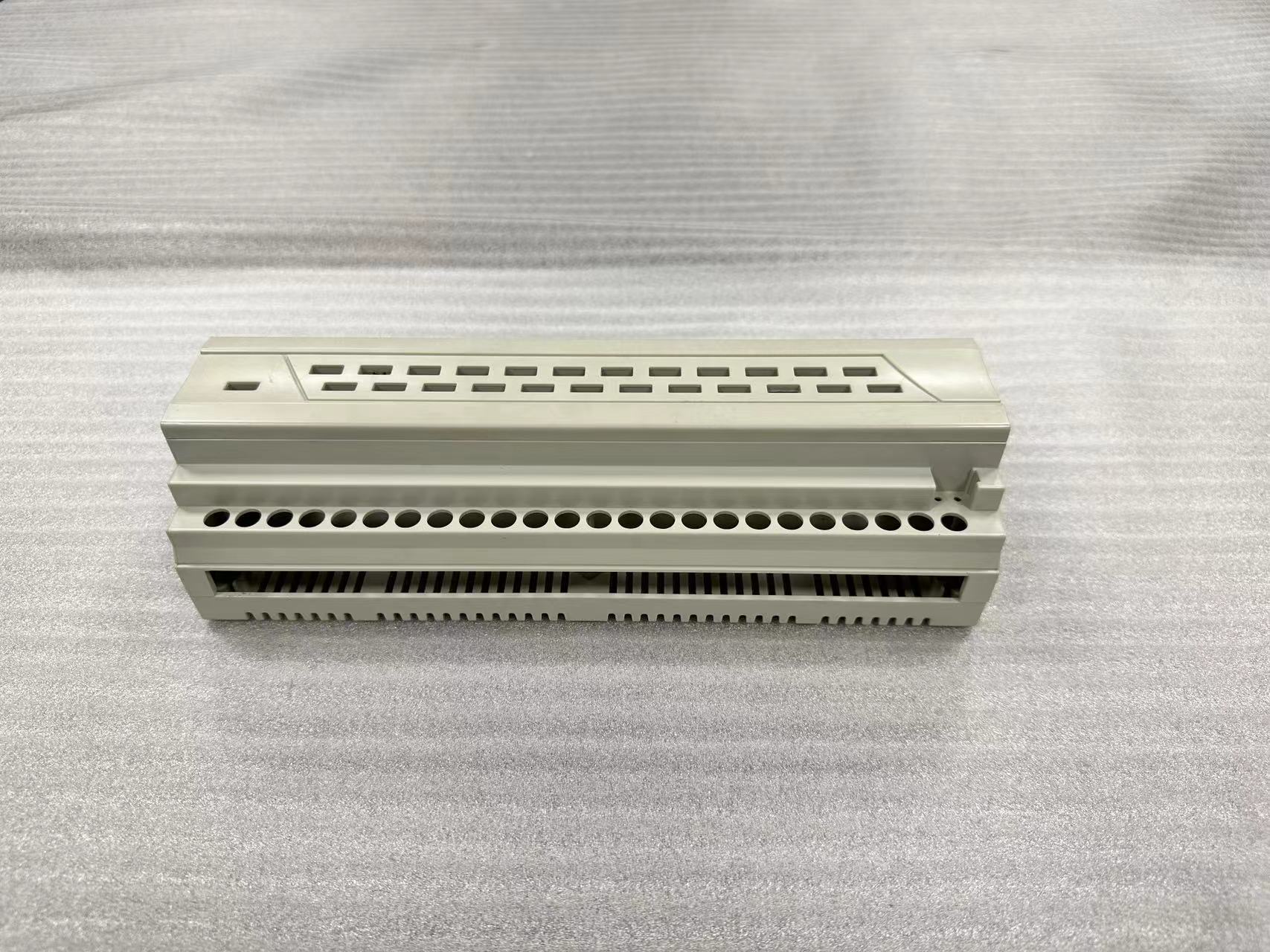

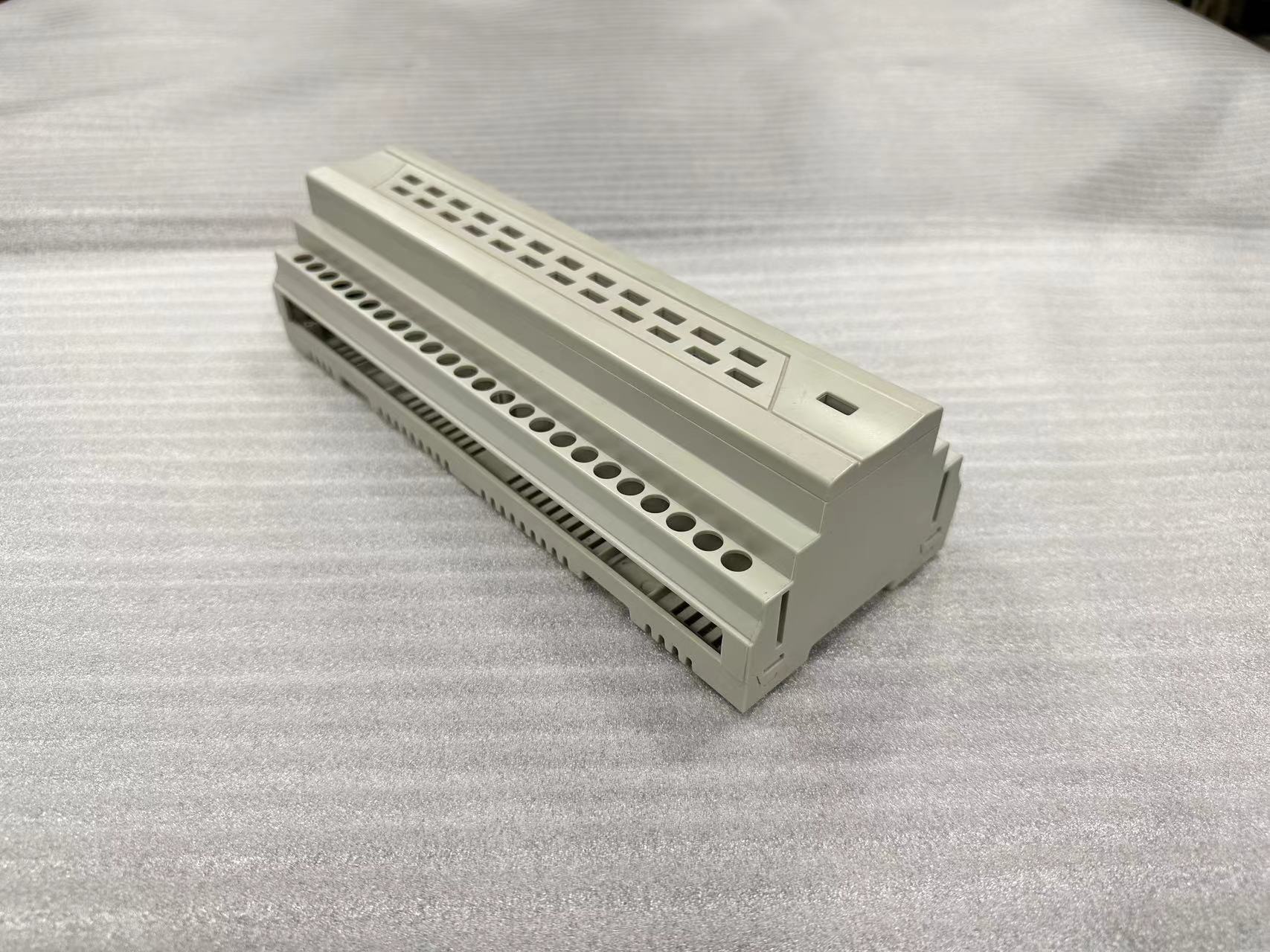

4. З'єднувач для пластикових вставок

Цей індивідуальний роз'єм промислової зарядки підходить для підтримки електричних пристроїв.Це може забезпечити гарантію встановлення вашого обладнання та зробити його зручним для вас у використанні.

Який матеріал можна вибрати для виготовлення промислового пластмасового виробу

ABS:

Акрилонітрил-бутадієн-стирол (АБС) — це термопласт, створений за допомогою емульсії. Завдяки міцності, гнучкості, низькій усадці за формою (жорсткі допуски), хімічній стійкості, здатності до гальванічного покриття, природно непрозорому, низькій/середній вартості.

PA66:

PA66 є одним з нейлону, він має той самий характер, що й нейлон, зазвичай застосовується в ручках, важелях, невеликих корпусах, застібках і шестернях, втулках.

PC

ПК є дуже міцним із термостійкістю та стабільністю розмірів, його можна зробити прозорим, але дорого.

PP

ПП має легку вагу з термостійкістю, високою хімічною стійкістю, стійкістю до подряпин і природним восковим виглядом, міцним і жорстким за низьку вартість.

ТПУ:

ТПУ – це еластичний матеріал з хорошою стійкістю до масла, жиру та стирання.

Загальний процес виробництва промислових пластикових виробів

Лиття під тиском — це виробничий процес, який використовується для масового виробництва ідентичних пластикових деталей.Це метод лиття пластику під тиском, коли розплавлений пластик вставляється у форму для виготовлення деталі у формі порожнини форми, створюючи фізичне представлення змодельованих пластикових деталей.

Використання технології лиття під тиском для виробництва промислової продукції може досягти масового виробництва, що може знизити витрати для підприємств, скоротити час доставки користувачам і виробляти високоякісні продукти.

Крім того, деталі, виготовлені за допомогою лиття під тиском, мають чудову стабільність, а їхні відходи можна переробляти, допомагаючи усунути відходи.

Перелиття

Формування — це виробничий процес, у якому один (полімерний) матеріал формують або відливають на інший матеріал, який за своєю природою може бути композитним, металевим або полімерним.Результатом є єдиний інтегрований компонент з двох матеріалів, які, як правило, мають різні функції в парній частині.Застосування цього процесу на пластикових промислових деталях дуже поширене.Зазвичай силікон покривають пластикові деталі, щоб запобігти ковзанню, наприклад, зубні щітки, молотки, електричні дрилі тощо. Якщо він наноситься на корпус електронних компонентів, то зазвичай для ізоляції.

Верхнє формування та лиття під тиском — це, по суті, ідентичні процеси, які використовуються для створення (загалом) пластикових деталей.Відрізняються вони лише тим, що процес наплавлення є другорядною операцією.

Перш ніж почати, нам потрібно надіслати нам 3D-креслення та вимоги.Професіонал проаналізує цей проект, оцінить його структуру та розміри, щоб обговорити та розглянути, як спроектувати прес-форму (наприклад, затвор для ін’єкцій, штифти, кут тяги тощо).

По-друге, наш працівник буде враховувати характер вашого продукту для налаштування машини для ін’єкцій.Коли інструмент закривається, це означає початок циклу лиття під тиском.

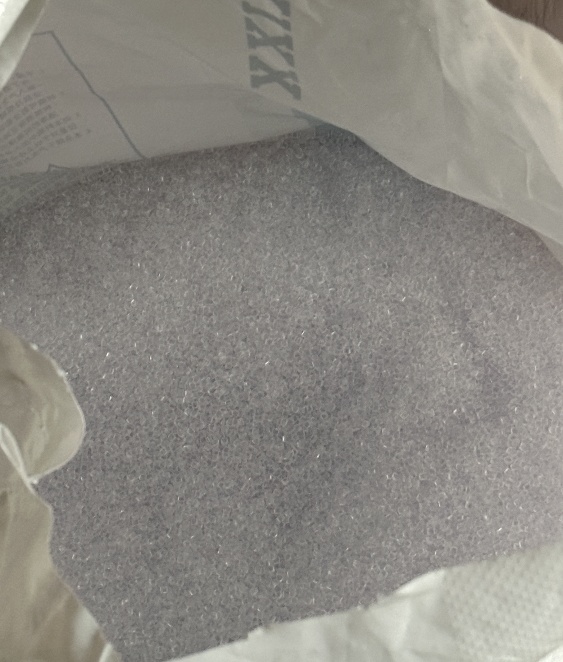

Полімерні гранули висушуються та поміщаються в бункер, потім подаються в бочку, де вони одночасно нагріваються, змішуються та переміщуються до форми шнеком із змінним кроком.Геометрія шнека та стовбура оптимізовано, щоб допомогти створити тиск до потрібного рівня та розплавити матеріал.

Після заповнення порожнини форми пластиком необхідно дати їй охолонути.Вода циркулює, як правило, як основний спосіб підтримувати постійну температуру під час твердіння матеріалу.

Коли матеріал охолоне, він знову твердне і приймає форму форми.Нарешті, форма відкривається, і тверда частина виштовхується виштовхуючими штифтами.Потім форма закривається, і процес повторюється.

Готова продукція буде упакована в поліетиленовий пакет і покладена в коробки.Якщо у вас є спеціальні вимоги до упаковки, ми також можемо бути налаштовані відповідно до потреб клієнтів. Таким чином, кожен продукт буде доставлений у хорошому стані.

Щоб дізнатися більше про виготовлення пластикових ін’єкційінший промисловий продуктти можеш зв'яжіться з нашимивідділ продажів для обговорення вашої унікальної програми.

Час публікації: 15 квітня 2024 р